produkte

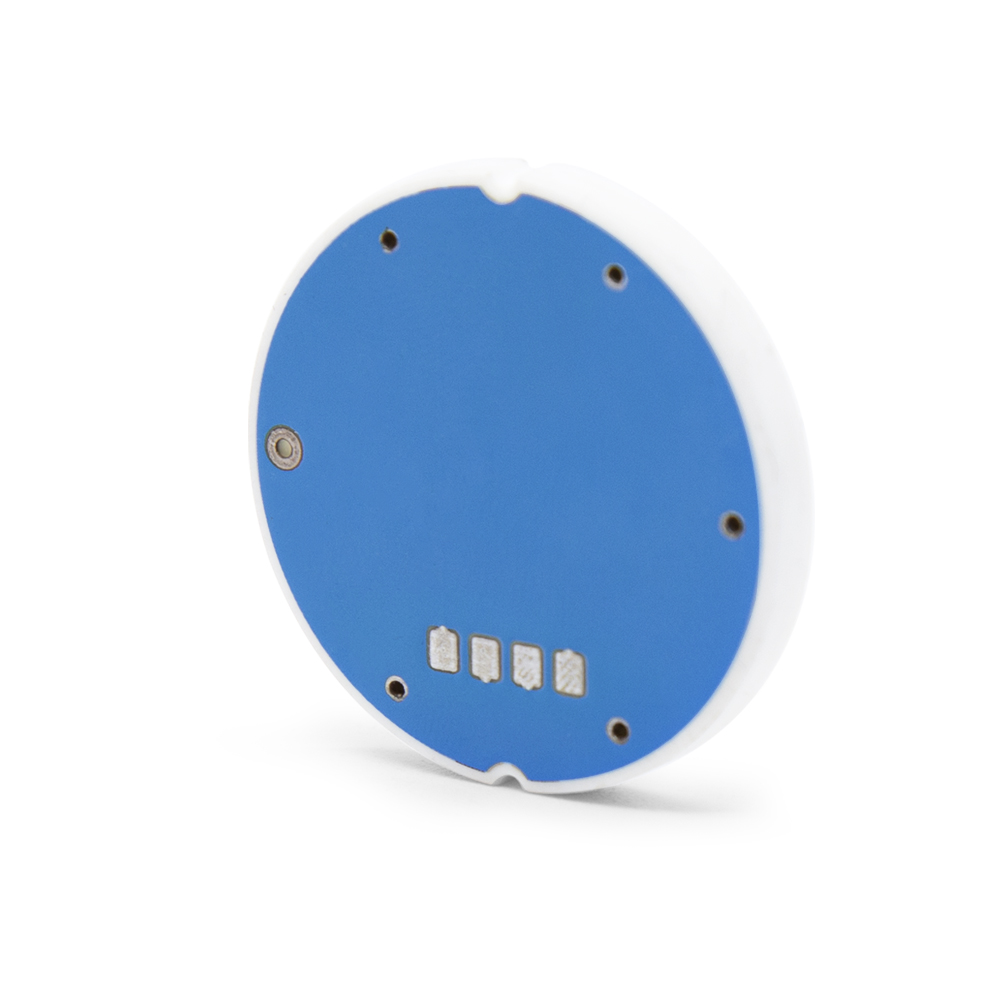

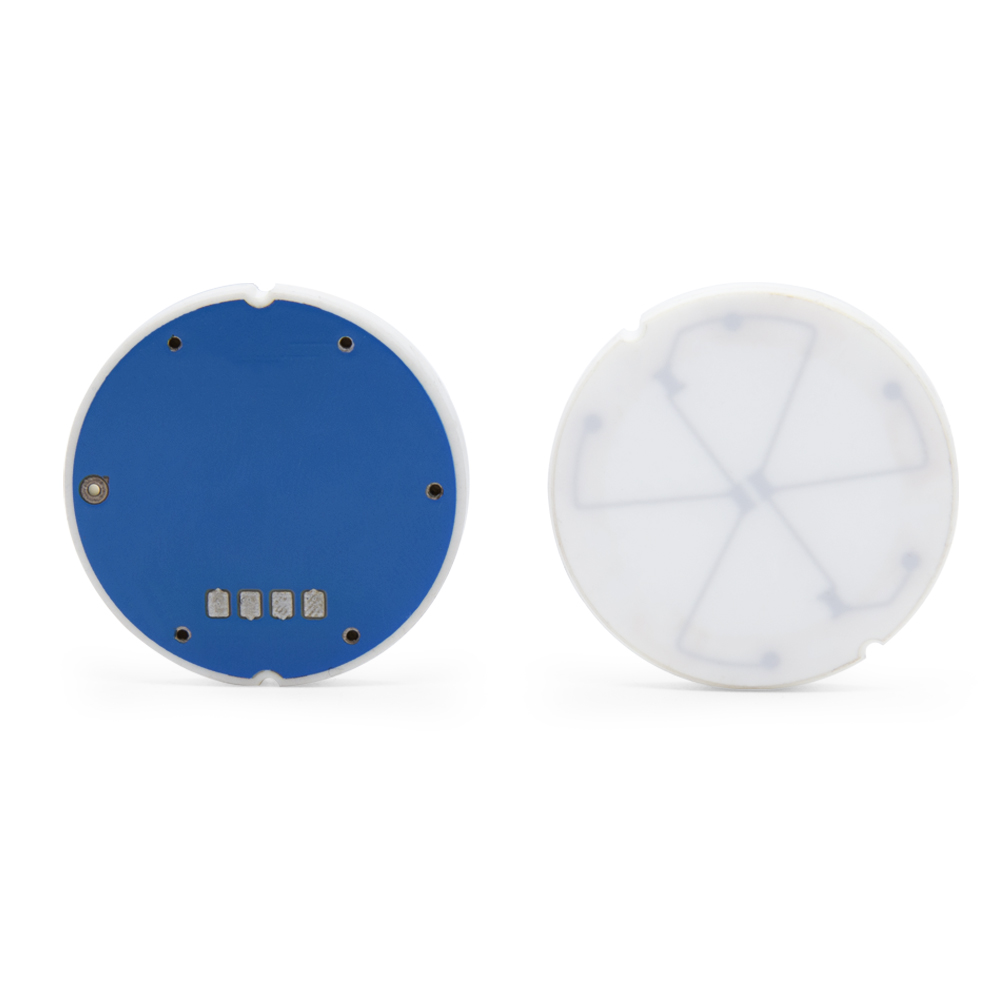

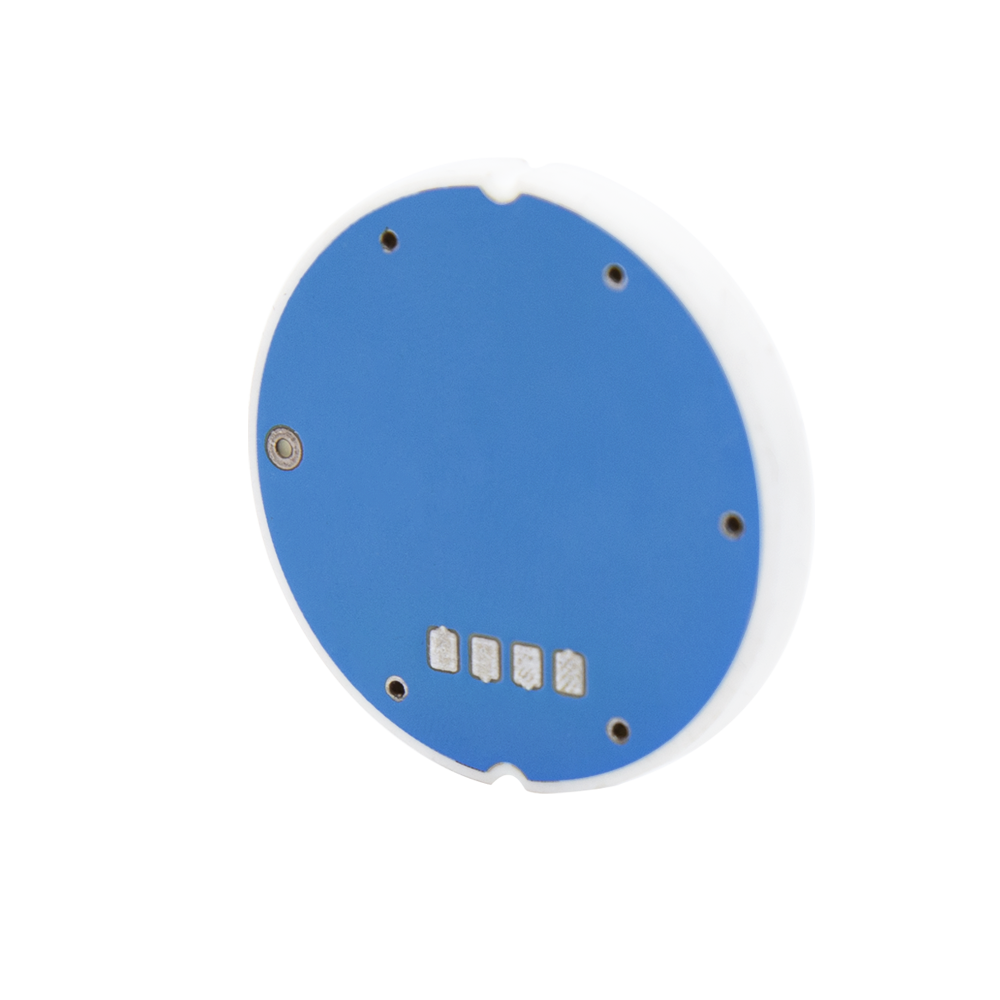

XDB101-4 Mikro-druk Spoel Diafragma Keramiek Druk Sensor

Kenmerke

● Meetreeks: -10KPa…0KPa~40KPa…50KPa.

● Grootte: 32*(4+X)mm.

● Hoë betroubaarheid en buigsame uitsetopsies.

Tipiese toepassings

● Industriële prosesbeheer

● Mikro-druk omstandighede

● Vloeistofvlak- of stofdrukmeting

Tegniese parameters

| Drukreeks | 0~50kpa | Grootte mm(diafragma* hoogte) | 32*(4+X) |

| Produk model | XDB101-3 | Toevoerspanning | 0-30 VDC (maksimum) |

| Brug pad impedansie | | Volledige uitset | ≥2 mV/V |

| Bedryfstemperatuur | -40~+135℃ | Bergingstemperatuur | -50~+150 ℃ |

| Kompensasie temperatuur | -20~80℃ | Temperatuurverskuiwing(nul en sensitiwiteit) | ≤±0.03% FS/℃ |

| Langtermyn stabiliteit | ≤±0.2% FS/jaar | Herhaalbaarheid | ≤±0.2% FS |

| Zero offset | ≤±0,2 mV/V | Isolasie weerstand | ≥2 KV |

| Nulpunt langtermyn stabiliteit @20°C | ±0,25% FS | Relatiewe humiditeit | 0~99% |

| Direkte kontak met vloeibare materiale | 96% Al2O3 | Algehele akkuraatheid(lineêr + histerese) | ≤±0.3% FS |

| Bars druk | ≥2 keer reeks (volgens reeks) | Oorladingsdruk | 150% FS |

| Sensor gewig | 12g | ||

Notas

1. Wanneer die keramieksensorkern geïnstalleer word, is dit belangrik om op veringinstallasie te fokus. Die struktuur moet 'n vaste drukring insluit om die posisie van die sensorkern te beperk en eweredige spanningsverspreiding te verseker. Dit help om variasies in toenemende stres wat deur verskillende werkers kan voortspruit, te vermy.

2. Voor sweiswerk, voer 'n visuele inspeksie van die sensorblok uit. As oksidasie teenwoordig is op die oppervlak van die pad (om dit donker te maak), maak die pad skoon met 'n uitveër voordat dit gesweis word. Versuim om dit te doen, kan lei tot swak seinuitvoer.

3. Wanneer die looddrade gesweis word, gebruik 'n verwarmingstafel met temperatuurbeheer wat op 140-150 grade gestel is. Die soldeerbout moet teen ongeveer 400 grade beheer word. Watergebaseerde, spoelvrye vloeimiddel kan vir die sweisnaald gebruik word, terwyl skoon vloeipasta vir die sweisdraad aanbeveel word. Die soldeerverbindings moet glad en vry van brame wees. Verminder die kontaktyd tussen die soldeerbout en die pad, en vermy om die soldeerbout vir meer as 30 sekondes op die sensorblok te laat.

4. Na sweiswerk, indien nodig, maak die oorblywende vloed tussen die sweispunte skoon met 'n klein kwas met 'n mengsel van 0,3 dele absolute etanol en 0,7 dele stroombaan skoonmaker. Hierdie stap help om te verhoed dat residuele vloed parasitiese kapasitansie genereer as gevolg van vog, wat die akkuraatheid van die uitsetsein kan beïnvloed.

5. Voer uitsetseinopsporing op die gelaste sensor uit, wat 'n stabiele uitsetsein verseker. As datasprong plaasvind, moet die sensor weer gesweis en weer aanmekaar gesit word nadat die opsporing geslaag is.

6. Voordat die sensor na-samestelling gekalibreer word, is dit belangrik om die saamgestelde komponente aan spanning te onderwerp om die samestellingspanning te balanseer voor seinkalibrasie. Tipies kan hoë- en lae-temperatuur-siklusse aangewend word om die ewewig van komponentspanning na die uitsetting- en sametrekkingsproses te bespoedig. Dit kan bereik word deur die komponente te onderwerp aan 'n temperatuurreeks van -20℃ tot 80-100℃ of kamertemperatuur tot 80-100℃. Die isolasietyd by die hoë en lae temperatuurpunte moet 'n minimum van 4 uur wees om optimale resultate te verseker. As die isolasietyd te kort is, sal die doeltreffendheid van die proses in die gedrang kom. Die spesifieke prosestemperatuur en isolasietyd kan deur eksperimentering bepaal word.

7. Vermy om die diafragma te krap om potensiële skade aan die interne stroombaan van die keramieksensorkern te voorkom, wat kan lei tot onstabiele werkverrigting.

8. Wees versigtig tydens die montering om enige meganiese impak te voorkom wat moontlik wanfunksionering van die waarnemingskern kan veroorsaak.

Neem asseblief kennis dat die bogenoemde voorstelle vir die samestelling van keramieksensors spesifiek is vir ons maatskappy se prosesse en nie noodwendig dien as standaarde vir klanteproduksieprosesse nie.

Bestelinligting